变压器骨架在高频环境下损耗过大,可通过优化材料选择、改进结构设计、调整制造工艺等方面来降低损耗,以下为详细介绍:

优化材料选择

1.选用低损耗磁芯材料

分析:磁芯材料的特性对变压器损耗影响显著。在高频环境下,软磁铁氧体材料因具有较高的磁导率和较低的磁滞损耗,常被优先考虑。例如,锰锌铁氧体在低频到中频范围有良好的磁性能,镍锌铁氧体则更适用于较高频率。需根据具体的工作频率范围,选择磁滞损耗、涡流损耗更低的材料。

改进措施:进行材料性能测试,对比不同型号、厂家的磁芯材料在实际工作频率下的损耗参数。根据测试结果,选择损耗最低且符合成本要求的材料。如工作频率在100kHz1MHz,可选用PC40等高性能锰锌铁氧体材料。

2.使用高性能绝缘材料

分析:变压器骨架绝缘材料不仅起到电气隔离作用,其介质损耗也会影响整体性能。在高频时,普通绝缘材料的介质损耗可能大幅增加。优质的绝缘材料应具有低介电常数和低介质损耗角正切值。

改进措施:研究各类绝缘材料,如聚对苯二甲酸乙二酯(PET)、聚碳酸酯(PC)、尼龙等在高频下的性能。可通过材料供应商提供的数据以及实际测试,评估不同材料的介质损耗。优先选用在高频下介质损耗低的材料,如高频特性好的改性PET材料制作变压器骨架。

改进结构设计

1.优化绕组结构

分析:绕组的设计直接关系到变压器的性能。在高频环境下,绕组的电阻损耗、趋肤效应和邻近效应会加剧。采用多股绞线替代单股线绕制绕组,可有效降低趋肤效应带来的损耗。同时,合理安排绕组的匝数、线径和层数,可优化磁场分布,减少邻近效应损耗。

改进措施:根据变压器的功率和频率要求,精确计算绕组参数。例如,对于高频小功率变压器,可采用利兹线绕制绕组。利兹线由多根细小绝缘导线绞合而成,能显著降低高频电阻损耗。同时,合理调整绕组层数和每层匝数,确保绕组间的耦合良好,减少漏磁和损耗。

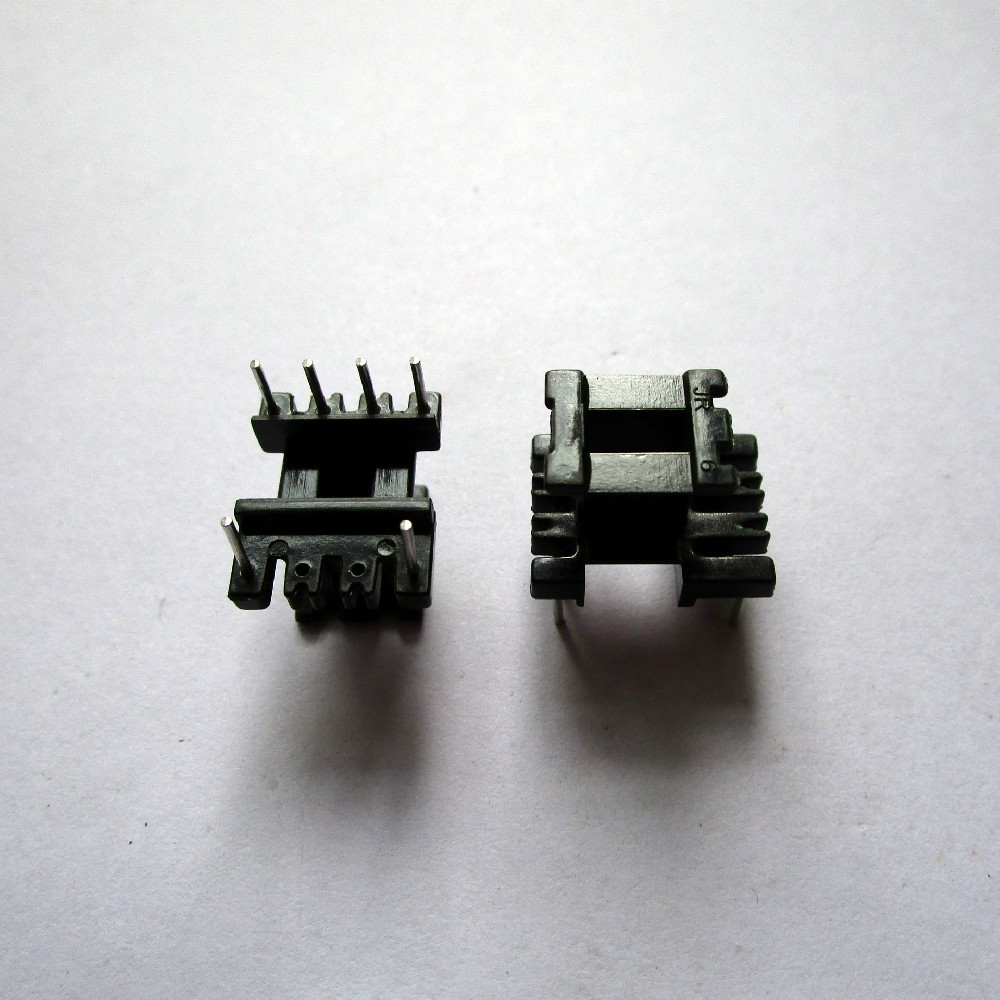

2.调整骨架形状与尺寸

分析:变压器骨架的形状和尺寸会影响磁场分布和散热性能。不合适的形状可能导致磁场集中,增加损耗。此外,良好的散热结构有助于降低因温度升高导致的材料性能劣化,进而降低损耗。

改进措施:利用电磁仿真软件,模拟不同骨架形状和尺寸下的磁场分布情况。通过优化设计,使磁场分布更加均匀,减少磁场集中区域。例如,采用圆形或椭圆形骨架,相比方形骨架,可在一定程度上改善磁场分布。同时,设计散热通道或增加散热鳍片,提高骨架的散热能力,降低运行温度。

调整制造工艺

1.提高绕组绕制精度

分析:绕组绕制过程中的松紧度、平整度等因素,会影响绕组的电阻和磁场分布。绕制不紧密或不均匀,可能导致局部电阻增大,磁场畸变,增加损耗。

改进措施:采用自动化绕线设备,提高绕线的精度和一致性。设备能够精确控制绕线张力,确保绕组紧密、均匀地绕在骨架上。同时,在绕制过程中,定期检查绕线质量,及时调整绕线参数,保证绕组的绕制精度。

2.优化磁芯装配工艺

分析:磁芯的装配质量对变压器性能影响较大。磁芯之间的气隙不均匀、装配不紧密,会导致磁阻变化,增加磁滞损耗和涡流损耗。

改进措施:在磁芯装配时,采用高精度的定位夹具,确保磁芯的安装位置准确无误。同时,使用合适的粘结材料或夹紧装置,使磁芯之间紧密贴合,减少气隙误差。例如,可使用磁性胶水固定磁芯,既能保证磁芯间的紧密连接,又不会影响磁性能。装配完成后,进行磁性能检测,确保磁芯装配符合要求。